OPERASYONLAR

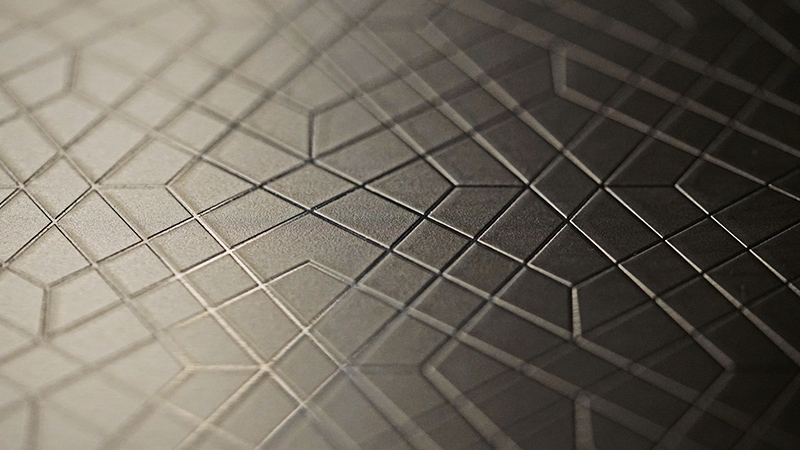

Kalıp Desenleme

Desen uygulaması ; kalıp yüzeyine uygulanan desenlerin asit indirme yöntemi ile nüfuz edilerek fiziken kalıpta çıkmasını sağlayan mikro metal işleme yöntemidir.

Kendine has teknolojileriyle operasyonlarını gerçekleştiren DKET, uzman teknik ekibi tarafından kontrolün sağlanmasıyla kalıplarda yapılacak desen derinleştirme, derinlik azaltma uygulamaları ile plastik ürün yüzeylerindeki dokunma hissiyatlarını değiştirecek şekilde kalite algısı yüksek çalışmalar ortaya çıkarabilmektedir.

Birbirinden farklı bir çok marka ve sektöre hitap eden firmamız, OEM firmaların üretim yöntemlerine %100 uyum sağlayarak her bir firmanın proses anlayışını benimsemiş bir şekilde kalite çizgisinden ödün vermeyerek çalışmalarını gerçekleştirmektedir.

DKET, yüksek önem arz eden çalışmalarının bilincinde olarak alınan hızlı aksiyonlar neticesinde ulaştığı başarılı sonuçlarla alanında öncü hale gelmiş bir mühendislik firmasıdır.

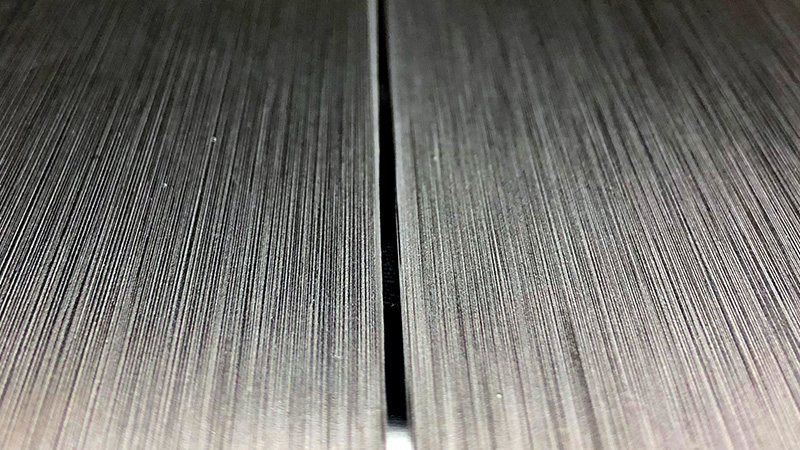

Polisaj

Projelerin kalıp üretim sürecinde genellikle son aşama olan desen prosesi öncesinde uygulama yapılacak yüzeyin temizliği son derece önemlidir.

Kalıp desen işlemi öncesi yapılan testlerde ve desenleme prosesleri esnasında desen görünümünü direkt olarak etkileyecek polisaj hataları çıkabilmektedir.

Süreçlerde gecikmelere sebep vermekte olan bu durumu önlemek amacıyla desenleme işlemi ile direkt entegre bir proses olan kalıp parlatma işlemlerini konusunda uzman bir ekiple beraber DKET olarak bünyemizde uygulayarak daha hızlı bir hizmet sağlamaktayız.

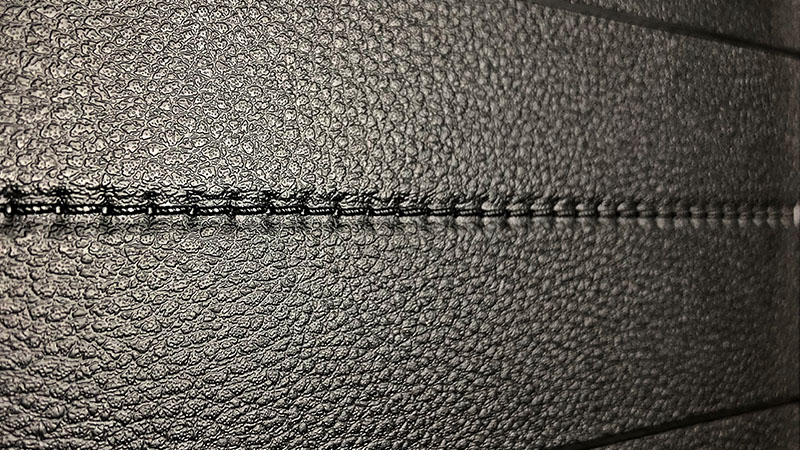

Desen Tamiri

Seri üretimlerde çeşitli sebeplerden dolayı yüzeyinde desen bulunan kalıplarda bu bölgeleri etkileyecek hasarlar oluşabilmektedir.

Desen tamir işlemleri , mevcut desenli yüzeyle hasar gören bölge arasında kusursuz bir geçişin olduğu, ürün yüzeyindeki bütünlük bozulmadan ileri seviyede uzmanlıkla bünyemizde uygulanabilmektedir.

DKET mobil tamir servisi, profesyonel mobil ekibiyle özellikle otomotiv endüstrisinde en büyük problem olan zaman kayıplarının önüne geçmek amacıyla kalıp sevkiyatı gerçekleştirmeye gerek kalmadan müşteri firma proses hattında gerçekleştirdiği yerinde tamir uygulamasıyla destek verebilme potansiyeline sahiptir.

Bu işlem için ekibimiz, 7 gün 24 saat sizlere hizmet vermek için hazırdır.

YENİLİKLER

Üretim süreçlerinde yenilikçiliği odak alan firmamız Endüstri 4.0’ı yakından takip ederek teknolojik yatırımlar gerçekleştirmekle beraber üretim verimini ve kapasitesini her geçen gün arttırmaktadır.

Çalışmalarımızın doğası gereği desen seçimi konusunda ürün dizaynı, kalıp geometrisi, kalıp çıkma açı yeterliliği gibi birbirini etkileyen çok sayıda parametre bulunmaktadır. Plastik yüzeyinde kaliteli bir görünümün elde edilmesi için bu parametreler arası uyumun yüksek oranda olması gerekmektedir.

Mevcut bünyesinde geniş bir desen arşivine sahip olan DKET, bu konuda ihtiyaçlarınızı en iyi şekilde karşılayabileceği gibi , Arge departmanımızda konusunda uzman dizayn ekibimizin tamamen projelerinize yönelik geliştirdiği özel desen tasarımlarıyla her geçen gün arşivini genişletmektedir.

Günümüzde başta otomotiv endüstrisi olmak üzere birçok OEM markanın onaylı desen tedarikçisi olan DKET bu teknoloji ve Ar-ge becerisi ile global anlamda sayılı desen firmalarından biridir.

Rhapsody Matt (RMA)

Uzmanlık alanımızla ilgili problemlerin çözümü ve iyileştirilmesi için ekibimiz, müşterileriyle sürekli iletişim halinde çalışmaktadır.

Otomotiv grubunda bulunan OEM firmaların gloss problemleriyle ilgili geri dönüşleri üzerine yapılan Mühendislik ve Ar-Ge çalışması sonucunda özellikle PC, ABS, PC+ABS vb. hammaddeler ile üretilen plastik parçalarda, hammadde özelliği olan yüksek parlaklığın azaltılması için Rhapsody Matt Application (RMA) adı altında yeni bir teknoloji ve know-how geliştirilmiştir.

RMA , kalıp malzemesi ve desen tipi farketmeden her yüzeye uygulanabilen bir çalışmadır. Bu uygulanan özel proses sonucunda desen yüzeyinde ve görünümünde herhangi bir değişiklik oluşmadan araç içinde istenen parlaklık seviyelerine ulaşılır. Desen yüzeylerinde kalıcı bir etkisi olan bu prosesin etkisi kaybedilmeden uzun süreçlerde üretimi yapılabilmektedir.

Lazer Desen

Desen işlemlerinde yenilikçi bir uygulama olan 3D Laser teknolojisi, geniş uygulama potansiyeli ve kapasitesi ile maksimum performansı elde etmek için geliştirilen bir yöntemdir. Bu proses, 5 eksenli bir lazerin kalıp yüzeyine direkt olarak uygulanmasıyla gerçekleştirilmektedir.

Tarafımızdan talep edilen bu teknolojik çalışma için DKET olarak çalışma ortaklığı olan firmalarımızla beraber dünya çapında hizmet vermekteyiz.

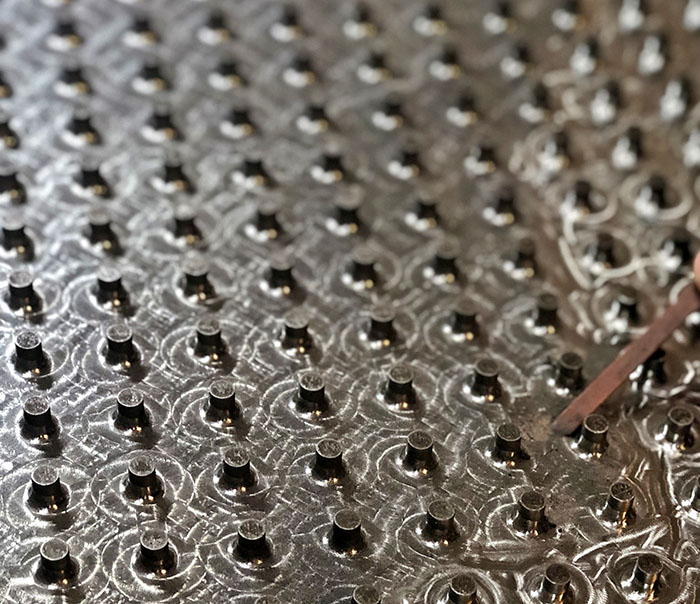

Kaynak

Müşteri talepleri doğrultusunda yeni kalıplara veya revizyon çalışmaları yapılan kalıplarda kaynak işlemleri uygulanabilmekle birlikte desenli kalıplarda kaynak işlemi sonrası desen tadilatı yapılabilmektedir.

Desen işlemi uygulanacak kalıplara yapılan kaynak işleminin çelik tipiyle uygun olması ve kaynak uygulanma tekniği , proseste en iyi sonuçların alınması için çok önemlidir. DKET, yüksek donanımlı teknik personeli ve son teknoloji cihazları bulunan kaynak bölümüyle işlemlerinizi en hızlı ve kaliteli şekilde sonuçlandırmaktadır.

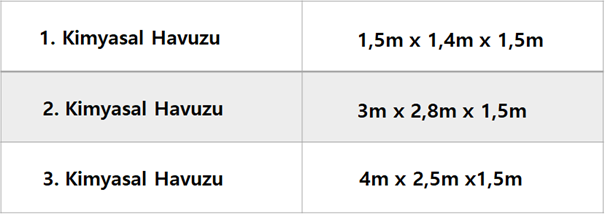

Kapasite

Desen proseslerinde maksimum verimin elde edilmesi, çalışma hızı ve kapasitenin arttırılması için üretim hattımız; tamamen çalışma yöntemlerindeki ihtiyaçların en ince ayrıntısına kadar tespit edilmesi sonucunda yapılan hesaplamalarla dizayn edilmiştir.

Bünyemizde bulunan kimyasal havuzları ve yüksek kapasiteli vinç sistemleriyle, farklı kalıpların desen operasyonları birbirinden bağımsız şekilde gerçekleşmektedir.

DKET olarak ortalama 1500 adet kalıp desenlenebilecek şekilde bir organizasyona sahip bulunmaktayız. Organizasyonumuzdaki esnek yapı kullanılarak ortalama 1800 ile 2000 kalıp adetlerine çıkabilmemiz mümkündür.

Firmamız, alanlarında uzman 8’i mühendis olmak üzere toplam 38 kişi ile hizmet vermektedir.

KALİTE

Desen proseslerinde, özellikle birden çok parçanın bulunduğu projelerde farklı ürün gruplarına uygulanan aynı desenlerin birbirleriyle uyumlu olması çok önemli bir konudur.

Tamemen özel bir kontrol sistemi olan firmamızda, işlem için bünyemize gönderilen her kalıp uygulanan barkod sistemleriyle , giriş yapıldığı andan son işleme kadar her bir proses adımında takip edilmektedir.

Seçimi yapılan desen işleminin en iyi şekilde sonuç vermesi için uzman ekibimiz desen prosesinin her bir kademesi sırasında ve sonucunda metalografik yöntemlerle analizler gerçekleştirerek incelemeler yapılmakta ve bu analizler değerlendirilmektedir.

Tüm desen kodlarına ait data verileri ve master plakalar tarafımızca muhafaza edilmekte olup proses şartları ve kontroller bu veriler doğrultusunda yapılmaktadır.

Proseslerin final aşamasında yapılan tüm ölçümler ve kontroller sistemimizde arşivlenmektedir. Bu sebeple farklı proje ve dizaynlarda olan kalıplar için talep edilen bir desen, bütün kalıp çalışmalarında tamamen aynı sonuçlar vermektedir.

Konfokal Mikroskop Uygulamaları

Gelişen teknolojilerle beraber yeniliklerin takipçisi olan firmamız Ar-ge çalışmalarına en üst düzeyde önem vermektdir. Kalite standartlarını arttırmak ve OEM firmaların talep ettiği en ideal çalışmaların uygulanması için mühendislik ekibimiz sürekli olarak çalışmalarına devam etmektedir.

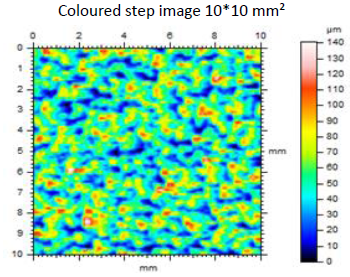

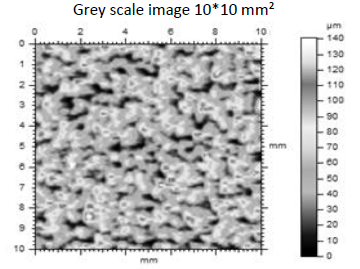

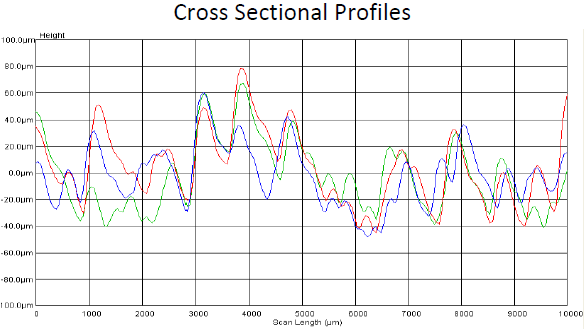

Bu gelişen teknolojilerle beraber yeni nesil inceleme yöntemlerinden birisi olan konfokal mikroskop analizleri Türkiye’de ilk ve tek olarak firmamız bünyesinde uygulanmaktadır. Konfokal mikroskop analizlerinde, desen yüzeylerinin yüksek hassasiyetlerde 3D taramaları yapılarak yüzey topografileri oluşturulmaktadır.

Bu analiz sonuçları, yüksek hassasiyetler sebebiyle desen görünümlerinin detaylı kontrolleri yapılabildiği gibi yeni çalışmalarda uygulanabilecek proseslerin araştırılması, iyileştirilmesi ve geliştirilmesi için temel bir yol haritası olmaktadır.

Konfokal mikroskop analizlerinde tüm ölçümler ve kontroller onaylı master desen plakaları baz alınarak gerçekleştirilmekte ve rapor haline getirilmektedir.